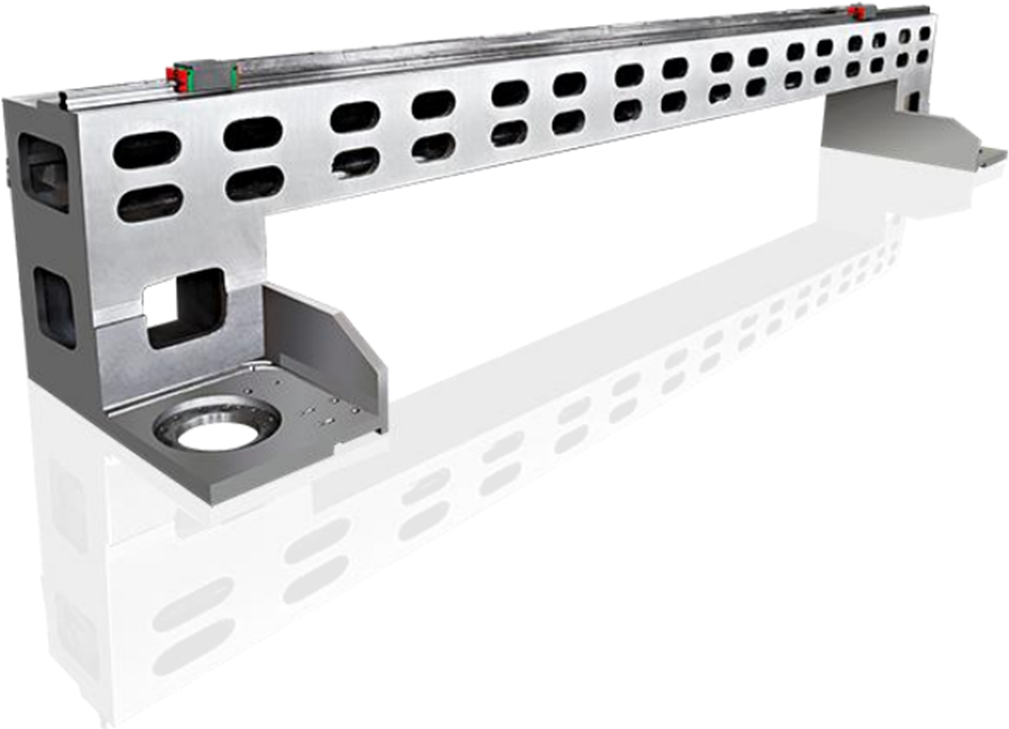

máquina de corte y soldadura láser

La máquina de corte y soldadura láser representa un hito de la tecnología de fabricación moderna, combinando capacidades de corte y soldadura precisas en una sola unidad versátil. Este sistema avanzado utiliza haces láser de alta potencia para realizar operaciones de corte y soldadura con una precisión y velocidad excepcionales. El sofisticado sistema de control de la máquina permite transiciones fluidas entre las funciones de corte y soldadura, lo que permite un procesamiento eficiente de diversos materiales, incluidos acero, aluminio, cobre y otros metales. El diseño integrado cuenta con tecnología avanzada de enfoque de haz que asegura una distribución precisa de la energía, resultando en cortes limpios y soldaduras fuertes. Con capacidades de control numérico computarizado (CNC), la máquina puede ejecutar patrones y juntas complejas con mínima intervención humana. La funcionalidad dual del sistema elimina la necesidad de equipos separados para corte y soldadura, optimizando el espacio y reduciendo la inversión inicial. La máquina incorpora sistemas de monitoreo en tiempo real que mantienen una calidad consistente durante toda la operación, mientras que el ajuste automático de parámetros garantiza un rendimiento óptimo en diferentes tipos de materiales y espesores. Las características de seguridad incluyen áreas de procesamiento cerradas y sistemas avanzados de extracción de humos, protegiendo a los operadores mientras se mantiene un entorno de trabajo limpio. La versatilidad de la máquina de corte y soldadura láser la hace particularmente valiosa en industrias como la fabricación automotriz, la aeroespacial, la fabricación de metales y la ingeniería de precisión.