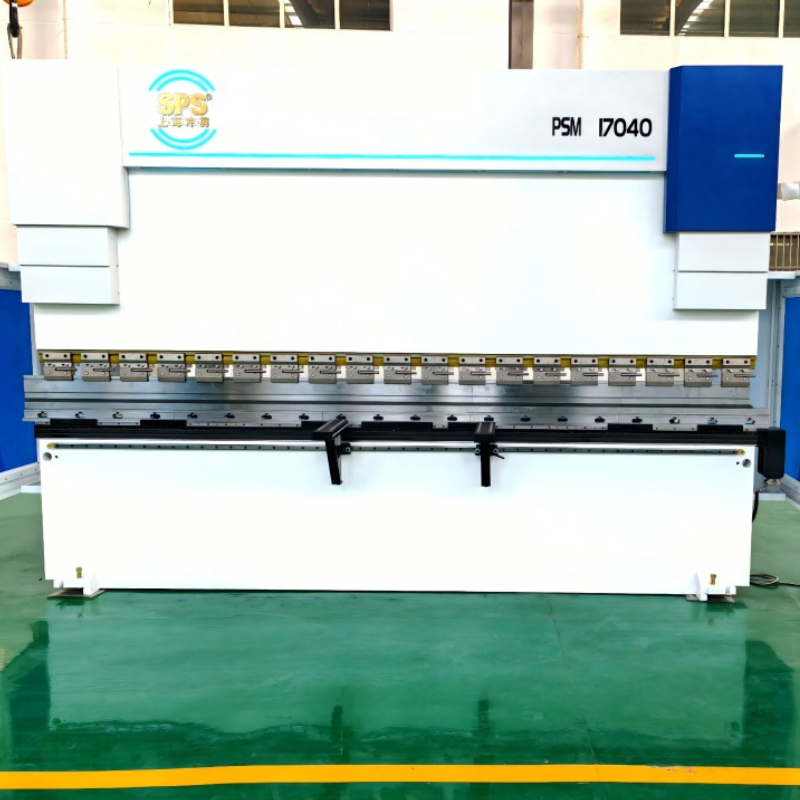

máquina de freno de chapa metálica

Una máquina de freno de chapa es una pieza esencial de equipo industrial diseñada para operaciones precisas de doblado y formado de metales. Esta máquina versátil emplea sistemas avanzados hidráulicos o mecánicos para proporcionar una fuerza controlada, permitiendo dobleces precisos en materiales de chapa metálica de diferentes espesores. La estructura principal de la máquina consta de una prensa de viga robusta, un calibrador trasero ajustable y una serie de matrices intercambiables que acomodan diferentes ángulos y perfiles de doblado. Las máquinas modernas de freno de chapa incorporan sistemas de control numérico por computadora (CNC), lo que permite secuencias de doblado programables y operaciones automatizadas que aseguran consistencia en las corridas de producción. El principio de funcionamiento de la máquina implica sujetar la hoja metálica entre la viga y la matriz, seguido de la aplicación precisa de presión para lograr el ángulo de doblado deseado. Con capacidades que van desde simples dobleces de 90 grados hasta formaciones complejas de múltiples ángulos, estas máquinas pueden manejar materiales como acero, aluminio, cobre y varias aleaciones. El diseño del freno generalmente incluye sistemas de seguridad como cortinas de luz y paradas de emergencia, asegurando la protección del operador durante la operación. Las aplicaciones abarcan numerosas industrias, desde conductos de HVAC y metales arquitectónicos hasta componentes automotrices y proyectos de metal personalizado. La versatilidad de la máquina la hace indispensable tanto en pequeñas tiendas de fabricación como en instalaciones de manufactura a gran escala, ofreciendo la flexibilidad para producir desde simples brackets hasta cerramientos metálicos intrincados.